- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

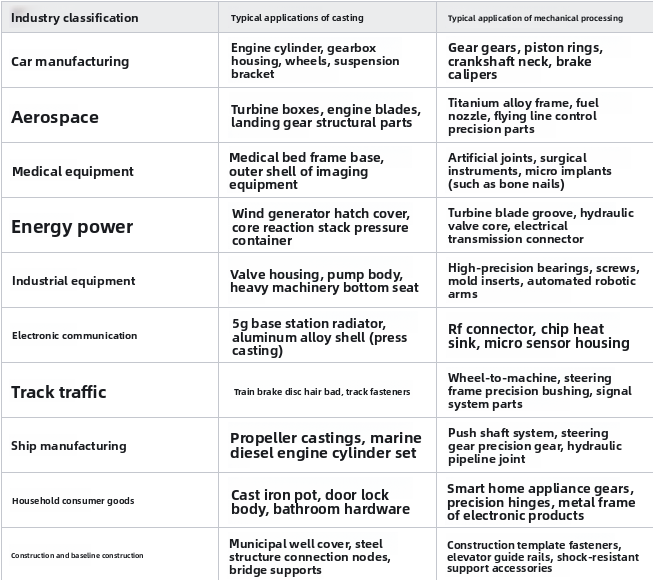

کاسٹنگ اور مشینی کہاں استعمال ہورہے ہیں؟

2025-08-20

کاسٹنگ اور مشینی کہاں استعمال ہورہے ہیں؟

مشینی کے فوائد: اعلی صحت سے متعلق:ملٹی محور سی این سیٹکنالوجی مائکرون سطح کے صحت سے متعلق کنٹرول کو قابل بناتی ہے ، جس سے یہ خاص طور پر پیچیدہ حصوں کے ل suitable مناسب ہے جو سخت جہتی ضروریات ، جیسے ٹربائن بلیڈ اور طبی امپلانٹس کے ساتھ ہے۔ چھوٹے بیچ کی طلب کا تیز ردعمل: پیچیدہ سڑنا کی نشوونما کی ضرورت کو ختم کرتے ہوئے ، مشینی براہ راست ڈیزائن فائلوں سے انجام دی جاسکتی ہے ، جس میں نمایاں طور پر پروٹوٹائپ کی توثیق اور چھوٹے پیمانے پر پیداواری چکروں کو مختصر کیا جاسکتا ہے۔ مستحکم تکراری کی اہلیت: سی این سی پروگرام اور معیاری ٹول کے راستے بڑے پیمانے پر پیداوار میں مستقل حصے کے طول و عرض اور سطح کے معیار کو یقینی بناتے ہیں۔ خودکار پیداوار: سی این سی سسٹم پورے عمل کو خود کار بناتا ہے ، دستی مداخلت کو کم کرتا ہے ، آپریشنل غلطیوں کو کم سے کم کرتا ہے ، اور سامان کی مستقل کارکردگی کو بہتر بناتا ہے۔ وسیع مادی مطابقت: مختلف صنعتوں کی متنوع مادی کارکردگی کی ضروریات کو پورا کرنے ، دھاتیں ، انجینئرنگ پلاسٹک ، سیرامکس ، اور کمپوزٹ کے ساتھ ہم آہنگ۔

مشینی کے نقصانات: محدود داخلی ڈھانچے کی پروسیسنگ: پیچیدہ داخلی خصوصیات جیسے گہرے سوراخ اور گہاوں کے لئے متعدد ٹول میں تبدیلی یا کسٹم ٹولنگ کی ضرورت ہوتی ہے ، جس میں پروسیسنگ کی دشواری اور لاگت میں نمایاں اضافہ ہوتا ہے۔ جہتی رکاوٹیں: مشین ٹول ٹریول اور تکلا کی سختی کے ذریعہ محدود ، بڑے یا بھاری ورک پیسوں کی صحت سے متعلق مشینی مشکل ہے۔

کم وسائل کا استعمال: کاٹنے کا عمل دھاتوں کی شیونگز یا دھول کی بڑی مقدار پیدا کرتا ہے ، جس کے نتیجے میں اضافی مینوفیکچرنگ یا قریب نیٹ کی شکل کے عمل سے زیادہ خام مال کی کمی کی شرح ہوتی ہے۔ مشینی اور معدنیات سے متعلق: اقسام اور ٹیکنالوجیز پروسیسنگ

اقسام: گھسائی کرنے والی: متعدد محوروں کے ساتھ ورک پیس کو کاٹنے کے لئے گھومنے والے ملٹی ایج ٹول کا استعمال کرتا ہے۔ فلیٹ سطحوں ، مڑے ہوئے سطحوں ، اور پیچیدہ تین جہتی ڈھانچے کو مشینی بنانے کے لئے موزوں ، یہ سڑنا گہاوں اور خصوصی شکل والے حصوں کی تیاری میں وسیع پیمانے پر استعمال ہوتا ہے۔

موڑ: آلے کے لکیری فیڈ کے ساتھ ورک پیس گردش کو جوڑ کر ، یہ گھومنے والے حصے (جیسے شافٹ اور آستین) موثر انداز میں تشکیل دیتا ہے ، جو بیرونی قطر ، اندرونی بوروں اور دھاگوں کو مشین بنانے کے قابل ہوتا ہے۔ ڈرلنگ: سرکلر سوراخ بنانے کے لئے ایک سرپل ڈرل بٹ کا استعمال مواد کو گھسنے کے لئے کیا جاتا ہے۔ یہ سوراخوں ، اندھے سوراخوں اور قدموں والے سوراخوں کے ذریعے مشینی کی حمایت کرتا ہے ، اور عام طور پر اجزاء کی اسمبلی کے لئے سوراخوں کا پتہ لگانے کے بڑے پیمانے پر پیداوار کے لئے استعمال ہوتا ہے۔ پیسنے: ایک تیز رفتار گھومنے والی پیسنے والی پہیے کو ورک پیس کی سطح پر مائکرو کٹ انجام دینے کے لئے استعمال کیا جاتا ہے ، جس سے جہتی درستگی اور ختم کو بہتر بنایا جاتا ہے۔ یہ ٹول ایج ریسورسفیکنگ اور اعلی صحت سے متعلق بیئرنگ ریس وے مشینی کے لئے موزوں ہے۔ بورنگ: ایک سنگل ایج بورنگ ٹول کا استعمال پہلے سے ڈرلڈ سوراخ کے اندرونی قطر کو بڑھانے کے لئے کیا جاتا ہے ، جس سے سوراخ کی آرام دہ اور پرسکونیت اور سلنڈیرائٹی کو عین مطابق کنٹرول کیا جاتا ہے۔ یہ عام طور پر صحت سے متعلق داخلی گہاوں جیسے انجن بلاکس اور ہائیڈرولک والو باڈیوں کے لئے استعمال ہوتا ہے۔ بروچنگ: ایک ہی وقت میں کلیدوں ، اسپلائنز ، یا خصوصی سائز کے اندرونی سوراخوں کی تشکیل کے ل a ملٹی اسٹیج ٹوت پروفائل کے ساتھ ایک بروچ کا استعمال کریں۔ یہ طریقہ انتہائی موثر ہے اور سطح کے مستحکم معیار کی پیش کش کرتا ہے ، جس سے یہ گیئرز اور جوڑے کی بڑے پیمانے پر پیداوار کے ل suitable موزوں ہوتا ہے۔ تار کاٹنے: الیکٹروائنس کے اصول کا استعمال کرتے ہوئے کنڈکٹو مواد کو کاٹتا ہے۔

یہ سپر ہارڈ دھاتوں کی پیچیدہ شکل پر کارروائی کرسکتا ہے اور خاص طور پر صحت سے متعلق اسٹیمپنگ ڈائیز اور ایرو اسپیس انجن بلیڈ کی تشکیل کے ل suitable موزوں ہے۔ پلاننگ: ٹول طیاروں یا نالیوں کو کاٹنے کے لئے لکیری باہمی حرکت کا استعمال کرتا ہے۔ یہ طریقہ گائیڈ ریلوں اور بڑے مشین ٹولز کی بیس پلیٹوں کی ہوائی جہاز کی مشینی کے لئے موزوں ہے۔ یہ کام کرنا آسان ہے لیکن نسبتا nape غیر موثر۔

الیکٹرو اسپنک مشینی: کوندکٹو مواد کو ناکارہ کرنے کے لئے نبض خارج ہونے والے مادہ کا استعمال کرتا ہے۔ یہ مائیکرو ہولز ، پیچیدہ گہاوں اور کاربائڈ سانچوں پر کارروائی کرسکتا ہے ، جو روایتی کاٹنے کی سختی کی حدود کو توڑ سکتا ہے۔ ہر عمل کو آلے کی خصوصیات ، تحریک کی رفتار ، اور مادی موافقت کی بنیاد پر ملایا جاتا ہے اور اس کا اطلاق ہوتا ہے ، جس میں اجتماعی طور پر پوری صنعت چین کی ضروریات کو پورا کیا جاتا ہے ، جس میں کسی نہ کسی طرح مشینی سے لے کر الٹرا فائننگ تک ہوتا ہے۔ معدنیات سے متعلق اقسام: ریت کاسٹنگ: سلکا ریت ، مٹی ، یا رال بائنڈر ایک وقت یا نیم مستقل سانچوں کو بنانے کے لئے استعمال ہوتے ہیں۔ مولڈ گہا ماڈل کو امپریٹ کرکے تشکیل دیا جاتا ہے۔ یہ طریقہ اعلی پگھلنے والے نکات جیسے کاسٹ آئرن اور کاسٹ اسٹیل کی متنوع پیداوار کے لئے موزوں ہے۔

یہ عام طور پر ساختی اجزاء جیسے انجن بلاکس اور والوز کی تیاری میں استعمال ہوتا ہے۔ ڈائی کاسٹنگ: پگھلی ہوئی دھات کو تیز رفتار سے تیز رفتار سے اسٹیل سڑنا میں دبایا جاتا ہے ، تیزی سے ٹھنڈا اور تشکیل دیا جاتا ہے۔ یہ ایلومینیم ، زنک ، اور میگنیشیم جیسی غیر الوہ دھاتوں کی صحت سے متعلق پتلی دیواروں والے حصوں کی بڑے پیمانے پر پیداوار میں مہارت رکھتا ہے ، اور اعلی سطح کی ختم ہونے والی ضروریات جیسے آٹوموٹو پارٹس اور الیکٹرانک ہاؤسنگ کے ساتھ وسیع پیمانے پر استعمال ہوتا ہے۔ سرمایہ کاری کاسٹنگ: ایک موم سڑنا جسمانی ماڈل کی بجائے استعمال کیا جاتا ہے ، جس میں سیرامک شیل بنانے کے لئے ریفریکٹری کوٹنگ کی متعدد پرتوں کے ساتھ لیپت کیا جاتا ہے۔ کھوئے ہوئے موم سڑنا پگھل جاتا ہے اور پھر پگھلے ہوئے دھات سے انجکشن لگایا جاتا ہے۔ یہ پیچیدہ اور نازک ڈھانچے جیسے ٹربائن بلیڈ اور آرٹ ورکس کی نقل تیار کرسکتا ہے ، اور خاص طور پر ایرو اسپیس فیلڈ میں اعلی درجہ حرارت کے کھوٹ حصوں کی چھوٹی سی بیچ کی تخصیص کے لئے موزوں ہے۔ سینٹرفیوگل معدنیات سے متعلق: گھومنے والے مولڈ کی اندرونی دیوار پر پگھلی ہوئی دھات کو یکساں طور پر قائم رکھنے کے لئے سینٹرفیوگل فورس کا استعمال کرتے ہوئے ، یہ گردش کے لحاظ سے ہم آہنگی والے حصے جیسے ہموار پائپ اور مراکز کی تشکیل کرتا ہے۔ یہ مادی کثافت اور پیداوار کی کارکردگی کو یکجا کرتا ہے اور زیادہ تر پائپوں اور بیئرنگ کی انگوٹھیوں کی تیاری میں استعمال ہوتا ہے۔ کم پریشر کاسٹنگ: ہنگامہ آرائی اور آکسیکرن کو کم کرنے کے لئے ہوا کے دباؤ کے ذریعے مائع دھات کو آسانی سے بند مولڈ میں انجکشن لگایا جاتا ہے۔ اس کا استعمال اعلی کثافت کی ضروریات جیسے ایلومینیم ہبس اور سلنڈر ہیڈز کے ساتھ کھوکھلی حصوں کی تشکیل کے لئے کیا جاتا ہے ، اور اس میں عمل استحکام اور مادی استعمال دونوں کے فوائد ہیں۔ کھوئے ہوئے جھاگ کاسٹنگ روایتی سڑنا کے بجائے جھاگ پلاسٹک کا نمونہ استعمال کرتا ہے۔ ڈالنے کے دوران ، پیٹرن بخارات بن جاتا ہے اور پگھلی ہوئی دھات سے بھرا ہوا ہوتا ہے ، جس سے پیچیدہ داخلی گہاوں کے ساتھ کاسٹنگ کی مربوط پیداوار کی اجازت ہوتی ہے۔ یہ طریقہ کار کان کنی کی مشینری اور پمپ اور والو ہاؤسنگ جیسی مصنوعات کی واحد ٹکڑا یا چھوٹے بیچ کی تیاری کے لئے موزوں ہے۔ مسلسل کاسٹنگ میں پانی سے ٹھنڈا مولڈ اور کاسٹنگ کے ذریعے پگھلی ہوئی دھات کی مستقل استحکام شامل ہوتا ہے ، براہ راست باریں ، پلیٹیں یا پروفائل تیار کرتے ہیں۔

اس سے اسٹیل اور تانبے کے مرکب جیسے مواد کی مولڈنگ کارکردگی کو نمایاں طور پر بہتر بنایا جاتا ہے ، اور یہ میٹالرجیکل انڈسٹری میں بڑے پیمانے پر پیداوار کے لئے ایک بنیادی عمل بن گیا ہے۔ کاسٹنگ کی ہر تکنیک کو سڑنا خصوصیات ، دھات کی روانی اور پیداوار کی ضروریات کے مطابق بنایا جاتا ہے ، جس کے نتیجے میں فنکارانہ کاسٹنگ سے لے کر صنعتی اجزاء تک کی جامع مینوفیکچرنگ کی صلاحیتیں ہوتی ہیں۔ مشینی اور کاسٹنگ کے مابین کلیدی اختلافات: ٹولنگ کی خصوصیات: مشینی کاٹنے والے ٹولز جیسے گھسائی کرنے والے کٹر ، مشقوں اور لیتھ کو براہ راست شکلوں کی شکل دینے پر انحصار کرتا ہے ، جبکہ کاسٹنگ کے لئے مولڈنگ کی جگہ بنانے کے لئے ماڈل بنانے اور مولڈ کی تیاری جیسے ابتدائی عمل کی ضرورت ہوتی ہے۔ ٹول چین موم کی نقش و نگار سے لے کر ریت مولڈ کی تیاری تک پورے عمل کا احاطہ کرتا ہے۔ صحت سے متعلق کنٹرول مشینی استعمالسی این سی سسٹمزمائکرون سطح کی درستگی کو حاصل کرنے کے لئے اور خاص طور پر اعلی سطح کی تکمیل اور پیچیدہ ہندسی تفصیلات کے حصول میں ماہر ہے۔ کاسٹنگ ، تاہم ، سڑنا کی درستگی اور دھات کی سکڑنے جیسے عوامل سے متاثر ہوتی ہے ، جس میں جہتی مستقل مزاجی کو حاصل کرنے کے لئے صحت سے متعلق ڈائی کاسٹنگ یا سرمایہ کاری کاسٹنگ کی ضرورت ہوتی ہے۔

مادی مطابقت: معدنیات سے متعلق مواد ان کے پگھلنے والے مقام اور روانی سے محدود ہے۔ ریت کاسٹنگ اعلی پگھلنے والے نکات جیسے کاسٹ آئرن اور کاسٹ اسٹیل کے ل suitable موزوں ہے ، جبکہ ڈائی کاسٹنگ کم پگھلنے والے نکاتی مرکب جیسے ایلومینیم اور زنک پر مرکوز ہے۔ مشینی وسیع پیمانے پر سختی کے ساتھ دھاتیں ، انجینئرنگ پلاسٹک ، اور سیرامکس سمیت وسیع پیمانے پر مواد پر کارروائی کرسکتی ہے۔ ڈیزائن کی پیچیدگی: مشینی تیز کناروں ، پتلی دیواروں والے ڈھانچے ، اور عین مطابق سوراخوں اور سلاٹوں کی تشکیل میں سبقت لے جاتی ہے ، لیکن جب گہری گہاوں اور اندرونی منحنی خطوط جیسے بند ڈھانچے پر کارروائی کرتے وقت اس کی حدود ہوتی ہیں۔ کاسٹنگ ایک ٹکڑے میں اندرونی گہاوں اور مڑے ہوئے اسٹریم لائنز (جیسے انجن بلاکس) کے ساتھ پیچیدہ اجزاء تشکیل دے سکتی ہے ، لیکن تفصیلات کم تیز ہیں۔ پروڈکشن اسکیل: کاسٹنگ بڑے پیمانے پر پیداوار میں لاگت کے فوائد کی پیش کش کرتی ہے ، اور ایک ہی سرمایہ کاری کے بعد سانچوں کو جلدی سے نقل کیا جاسکتا ہے۔ مشینی کو کسی سانچوں کی ضرورت نہیں ہے اور پروگرام ایڈجسٹمنٹ کے ذریعہ چھوٹے بیچ یا واحد ٹکڑا حسب ضرورت کی ضروریات کو ایڈجسٹ کرسکتے ہیں ، جس میں زیادہ لچک پیش کی جاسکتی ہے۔

حصہ کی کارکردگی: مستحکم نقائص کی عدم موجودگی کی وجہ سے مشینی حصوں میں زیادہ یکساں میکانکی خصوصیات ہیں۔ کاسٹنگ ، اناج کے ڈھانچے کو بہتر بنانے کے لئے دشاتمک استحکام اور حرارت کے علاج جیسے عمل کے ذریعے ، اصل مواد کی طاقت سے رجوع کرسکتی ہے ، لیکن اس میں مائکروسکوپک سوراخ یا شمولیت شامل ہوسکتی ہے۔ پروٹو ٹائپ ڈویلپمنٹ کی کارکردگی: مشینی براہ راست CAD ماڈلز سے کٹوتی کرتا ہے ، جو گھنٹوں میں پروٹو ٹائپ ٹرائلز کو مکمل کرتا ہے۔ کاسٹنگ پروٹو ٹائپ کو سڑنا کی ترقی اور دھات کے بہاؤ کی ضرورت ہوتی ہے ، جس میں کافی وقت لگتا ہے ، لیکن سرمایہ کاری کی معدنیات سے متعلق 3D پرنٹ شدہ موم کے نمونوں کا استعمال کرکے عمل کو تیز کیا جاسکتا ہے۔

ابتدائی سڑنا کے اخراجات میں معدنیات سے متعلق لاگت کا مجموعی ڈھانچہ زیادہ ہے ، جس سے پیمانے کی پیداوار کے ل suitable موزوں ہوجاتا ہے تاکہ وہ لاگت کو ہر ٹکڑے کو کم کرسکے۔ دوسری طرف ، مشینی میں ، کوئی سڑنا لاگت نہیں ہے ، اور مادی نقصان اور مزدوری کے اخراجات بیچ کے سائز کے ساتھ خطاطی میں اضافہ کرتے ہیں ، جس سے یہ چھوٹے سے درمیانے درجے کے یا اعلی قیمت والے مصنوعات کے ل more زیادہ موزوں ہوتا ہے۔ یہ دونوں عمل مینوفیکچرنگ انڈسٹری میں ایک دوسرے کی تکمیل کرتے ہیں: کاسٹنگ پیچیدہ اجزاء کی بڑے پیمانے پر پیداوار کو حل کرتی ہے ، جبکہ مشینی صحت سے متعلق خصوصیات کی حتمی اصلاح کو قابل بناتی ہے ، جو مشترکہ طور پر خالی سے تیار شدہ مصنوعات تک مکمل مینوفیکچرنگ چین کی حمایت کرتی ہے۔